POR LUCA URCIUOLI

Profesor adjunto de Gestión de la Cadena de Suministro del Programa MIT-Zaragoza

Durante las últimas décadas, las cadenas de suministro se han globalizado. En los ochenta, las empresas se dieron cuenta de que la externalización era una práctica fundamental para disminuir costos y concentrarse en sus competencias básicas. Desde entonces, el uso de proveedores ha crecido sustancialmente y, hoy en día, las empresas externalizan entre un 60 y un 80% de su producción a múltiples proveedores.

La tendencia a externalizar como consecuencia de la globalización ha comportado beneficios a empresas y sociedades. Ahora cualquier negocio puede implementar cambios estructurales que permiten minimizar costos, reducir activos y focalizarse en la estrategia de I+D de sus productos, servicios y componentes principales. Cuando se externaliza la fabricación de componentes, los proveedores que participan en la cadena de suministro tienen la posibilidad de crecer y obtener una especialización técnica que no habrían logrado por sí solos. La externalización favorece que los proveedores interactúen con varios compradores, reforzando la economía de escala y rebajando los costos de producción. En general, se puede afirmar que la externalización mejora la calidad del producto y, en última instancia, recorta los precios de los minoristas, por lo que tiene un impacto positivo en el bienestar social.

A pesar de los beneficios evidentes de la externalización y la globalización, este escenario en el que nos encontramos también provoca que aumente la vulnerabilidad de las cadenas de suministro ante riesgos o interrupciones inesperadas. La lógica es obvia: trasladar la producción a países extranjeros menoscaba la visibilidad y la transparencia en las operativas. Las empresas a menudo desconocen la cultura local o las condiciones políticas de los países donde se establecen. Por ejemplo, en algunos países, la inestabilidad política, las revueltas o las guerras son algunos fenómenos que podrían poner en peligro la actividad de forma inesperada y causar retrasos significativos. La corrupción también se perfila como uno de los problemas con los que lidiar en ciertos países, provocando que, en última instancia, se disparen los costos operativos.

La externalización y la globalización pueden aumentar la vulnerabilidad de las cadenas de suministro ante riesgos o interrupciones inesperadas

La pandemia provocada por la COVID-19 ha puesto de manifiesto estas vulnerabilidades, generando multitud de nuevos desafíos en la gestión de las cadenas de suministro. La pandemia ha afectado a la mano de obra y al suministro de componentes, materias primas, servicios, fondos monetarios y materiales que toda cadena de suministro necesita para rendir correctamente. Los fabricantes de automóviles como Honda, Jaguar o Volkswagen, han experimentado graves dificultades financieras durante la crisis ocasionada por la COVID-19. Asimismo, algunos proveedores decidieron retractarse de sus ofertas de crédito comercial, por temor al riesgo de incumplimiento de sus compradores. El cierre de fábricas en los países suministradores provocó retrasos en la producción, pero también el colapso en los puertos marítimos de transporte internacional, demorando aún más los envíos. Los minoristas fueron asaltados literalmente por los consumidores, que entraron en pánico y vaciaron los estantes, provocando roturas de stock y elevando los riesgos del efecto látigo. Por último, la aplicación de restricciones gubernamentales y el teletrabajo han incrementado la demanda de productos electrónicos y, por tanto, la escasez de microchips. Este escenario ha afectado a los plazos de entrega de pedidos pertenecientes a cadenas de suministro de múltiples sectores industriales, desde las telecomunicaciones hasta la automoción.

Unos días o semanas de interrupción en la cadena de producción pueden traducirse en pérdidas significativas y persistentes en el tiempo para las empresas, sobre todo si la cadena de suministro está intrínsecamente configurada para favorecer la eficiencia en lugar de resistir a las interrupciones. En este aspecto, el Lean Management es una técnica cuyo objetivo es minimizar el despilfarro reduciendo el tamaño de los lotes y el inventario disponible, aumentando la frecuencia de los envíos y, en última instancia, esperando que las entregas se realicen a tiempo. Sin embargo, cuando se detiene el ritmo de producción de los proveedores o cuando se retrasa el transporte, también se agota el stock de reserva de los minoristas y de los depósitos, haciendo imposible satisfacer la demanda de los clientes. Este es el caso del sector de la automoción, donde la gran mayoría de los automóviles son construidos bajo pedido, muchos proveedores de las fábricas de la UE y EE. UU. están ubicados en el continente asiático, y el sector es conocido por implementar técnicas de producción ajustada (Lean Manufacturing). Por todo ello, el terremoto de Japón de 2011 produjo importantes pérdidas, valoradas por los expertos en una caída de las ventas de automóviles de unas 640.000 unidades (Wheatley & Ramsay, 2011).

La longitud de la cadena de suministro incrementa la exposición a los riesgos

Otras prácticas de gestión que pueden intensificar la vulnerabilidad de las cadenas de suministro tienen que ver con un abastecimiento único o múltiple. El abastecimiento único permite mejorar las relaciones con los proveedores; sin embargo, puede tener efectos devastadores en caso de fallas. Muchos recuerdan el incendio que tuvo lugar en Albuquerque, Nuevo México, y que interrumpió el suministro de microchips llevando a la quiebra al fabricante de teléfonos móviles Ericsson. Por el contrario, Nokia, que usaba el mismo proveedor, logró sobrevivir a este incidente, ya que su cadena de suministro estaba configurada para responder de manera eficiente a una posible interrupción. Lo que hizo Nokia fue cambiar el diseño de sus productos y establecer canales adicionales de suministro a fin de disponer de otros proveedores y mantener así la producción de teléfonos móviles.

La longitud de la cadena de suministro incrementa la exposición a los riesgos. Los profesionales logísticos tienen una máxima que dice: la mercadería en movimiento es mercadería en riesgo. En otras palabras, cuanto mayor sea la distancia de transporte a recorrer, mayor será el número de posibles riesgos, así como el tiempo de entrega del pedido en caso de que la carga se pierda o se retrase. Por ejemplo, numerosas empresas han experimentado y siguen experimentando los efectos del accidente del canal de Suez, cuando en marzo de 2021, el buque Ever Given, que transportaba más de 18.000 contenedores de veinte pies (unidad denominada TEU, Twenty-foot Equivalent Units) fue golpeado por una fuerte ráfaga de viento repentina y quedó encallado en las orillas del canal, bloqueando una de las principales arterias del transporte marítimo mundial.

Las consecuencias en las cadenas de suministro comerciales entre Europa, Asia y Medio Oriente fueron considerables. Varios navíos de carga se vieron afectados por el cierre accidental del canal, no solo quienes esperaban los contenedores que trasladaba el Ever Given, sino también las 300 embarcaciones que aguardaban cruzar el canal de Suez en ambas direcciones. Esto se tradujo en 16,9 millones de toneladas de peso muerto, lo que corresponde a un valor de aproximadamente 50 billones de dólares. Los expertos estimaron el valor de las mercaderías atrasadas en unos 400 millones de dólares por hora y unos 9 billones de dólares por cada día de inactividad. La autoridad del canal de Suez también registró pérdidas de entre 14 y 15 millones de dólares por día en concepto de tarifas de tránsito. Una vez más, las industrias que implementaron técnicas lean fueron las que más sufrieron, experimentando desabastecimientos, efectos látigo, falta de capacidad de los buques y altas tarifas de los fletes. Además, a pesar de que el canal fue reabierto, los efectos colaterales, que implicaron una mayor congestión en los puertos marítimos, se mantuvieron 6 meses después.

Ante la incertidumbre, las cadenas de suministro deben configurarse para compatibilizar el rendimiento con los costos relacionados con la prevención y mitigación de riesgos

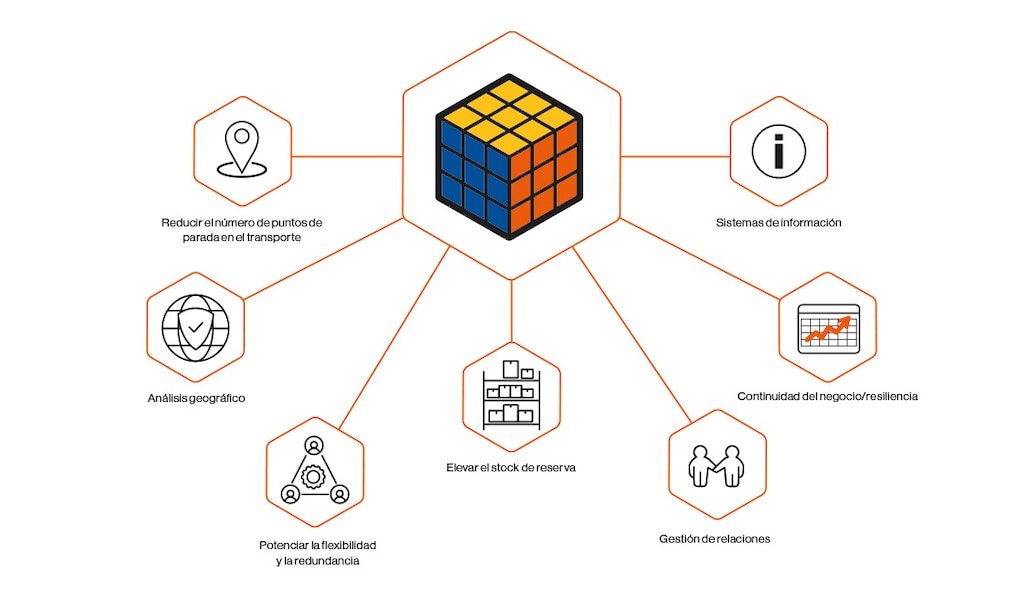

Ante la incertidumbre, las cadenas de suministro deben configurarse para compatibilizar el rendimiento con los costos de las medidas de prevención y mitigación de riesgos. A continuación, se muestran algunas prácticas sugeridas:

- Reducir el número de puntos de parada en el transporte. La carga en movimiento es carga en riesgo, en particular, por robo o secuestro. Los riesgos relacionados con la seguridad de la mercadería crecen cuando la carga se detiene en un puerto marítimo, una terminal, una gasolinera o, incluso, cuando el transportista descansa en un área de servicio. Una planificación preventiva del transporte ayuda a minimizar el número de puntos de parada durante la ruta.

- Análisis geográfico. A nivel estratégico, las empresas pueden evitar trabajar con proveedores situados en regiones geográficas expuestas a peligros naturales o donde se sabe que existen riesgos de seguridad relevantes y difíciles de erradicar. Reubicar fábricas u operaciones logísticas es una tarea compleja y, por tanto, cabe considerar si es preferible afrontar el impacto que pueda tener en el negocio o disminuir o eliminar ciertos riesgos.

- Potenciar la flexibilidad y la redundancia. Algunas actividades como la fabricación podrían duplicarse, por ejemplo, externalizando la producción de un mismo producto o componente a varios proveedores. Es preferible que los proveedores estén bien diversificados en términos de riesgos, como en cuanto a posición geográfica. Es inevitable que al aumentar el número de proveedores contratados para un mismo componente esto afecte a los costos, pero, por otro lado, la cadena de suministro podrá encarar mejor los accidentes. Esta flexibilidad también puede aplicarse al transporte, diseñando rutas alternativas, o en la producción, reorganizando las líneas de producción para duplicar la fabricación siempre que sea posible.

- Elevar el stock de reserva. Disponer de un búfer con reserva es muy provechoso porque da más margen de maniobra a la cadena de suministro a fin de garantizar su actividad en caso de interrupción de los flujos de suministro. Los búferes pueden acoger más stock del necesario o servir como búferes temporales en terminales intermodales para asegurar un intercambio modal óptimo.

- Gestión de relaciones. El tipo de relación que se establece con un proveedor determina el grado de transparencia sobre su actividad y salud financiera. La confianza a la hora de intercambiar información se postula como un factor determinante. Un proveedor que trabaja bajo presión es capaz de no compartir información sobre sus amenazas y vulnerabilidades para batir a sus competidores. La falta de visibilidad sobre potenciales amenazas conduce a riesgos inesperados, acrecentando los costos para mitigar los impactos.

- Continuidad del negocio/resiliencia. A pesar de todas las estrategias y herramientas de prevención, un eventual riesgo puede tener un fuerte impacto empresarial. Es de suma importancia que los procesos se planifiquen y se implementen para garantizar que las compañías reaccionen rápidamente y evitar así una posible escalada de los conflictos.

- Sistemas de información. Existen soluciones informáticas que monitorizan a los proveedores en tiempo real, así como los flujos de carga durante el transporte. De igual modo, estos sistemas pueden conectarse a servicios de terceros que recopilan información en tiempo real sobre previsiones meteorológicas, posibles desastres naturales, estado del tráfico o congestión en las terminales. Estas herramientas están marcando la diferencia a la hora de tomar decisiones y anticiparse a eventuales interrupciones.

Prácticas para gestionar el riesgo en la cadena de suministro

Las empresas con sólidas estrategias de gestión de riesgos pueden obtener una ventaja competitiva y consolidar su liderazgo en el mercado

Los beneficios de la gestión de riesgos

La gestión de riesgos en las cadenas de suministro ha demostrado ser beneficiosa para las empresas. Los costos adicionales, como los que surgen cuando los envíos se retrasan o se pierden, se dañan los productos o se detiene la producción de los proveedores, pueden reducirse significativamente.

Además de los conocidos efectos de recortes de costos, los estudios muestran que las empresas con sólidas estrategias de gestión de riesgos pueden obtener una ventaja competitiva y, en consecuencia, consolidar su posición de liderazgo en el mercado. La rápida reacción que tuvo Nokia cuando su proveedor de microchips en Nuevo México interrumpió su producción es un claro ejemplo de que las empresas que gestionan sus riesgos son capaces de transformar los desafíos en oportunidades, por ejemplo, ampliando su cuota de mercado cuando quiebran sus competidores.

Otra potencial ventaja de establecer un eficiente plan de gestión de riesgos es la posibilidad de participar en negocios más arriesgados. Dicen que “el que no arriesga, no gana”. Por tanto, si bien una actitud proactiva ante los riesgos puede suponer grandes recompensas para las empresas, un plan de gestión de riesgos puede ayudar a controlar dichos riesgos y a mitigar sus consecuencias.

Dr. Luca Urciuoli es profesor adjunto en el Programa Internacional de Logística MIT-Zaragoza. También es profesor asociado en KTH Royal Institute of Technology (Estocolmo, Suecia) e investigador afiliado en el Centro para el Transporte y la Logística del MIT.

Referencias

- Chopra, S., Sodhi, M., & Lücker, F. (2021). Achieving supply chain efficiency and resilience by using multi‐level commons. Decision Sciences.

- Elahi, E. (2013). Risk management: the next source of competitive advantage. Foresight.

- Ivanov, D., Tsipoulanidis, A., & Schönberger, J. (2017). Global supply chain and operations management. A decision-oriented introduction to the creation of value, Springer texts in Business and Economics.

- McKinsey (2021). The future of work after COVID-19, https://www.mckinsey.com/featured-insights/future-of-work/the-future-of-work-after-covid-19.

- Russon, M.A. The cost of the Suez Canal blockage, BBC News. Available at: https://www.bbc.com/news/business-56559073.

- Sheffi, Y. & Rice JR, J. B. (2005). A supply chain view of the resilient enterprise. MIT Sloan Management Review, 47, 41.

- Urciuoli, L., (2017). Automating supply chain resilience should be high on your digital agenda. MIT Sloan Management Review. Available at: https://sloanreview.mit.edu/article/automating-supply-chain-resilience-should-be-high-on-your-digital-agenda/.

- Wagner, S. M. (Ed.). (2009). Managing risk and security: The safeguard of long-term success for logistics service providers (Vol. 16). Haupt Verlag AG.

- Wheatley, M. and Ramsay, M. (2011). After the disaster in Japan. Available at: https://www.automotivelogistics.media/after-the-disaster-in-japan/7408.article.